本文目录导读:

焊接小车驱动课程设计是一个涉及机械工程、电子工程、自动化控制等多个领域的综合性项目。以下是一个基本的课程设计流程和建议。

设计目标

设计一种焊接小车,能够实现自动化焊接,具有稳定的驱动性能,能够适应不同的工作环境和焊接任务。

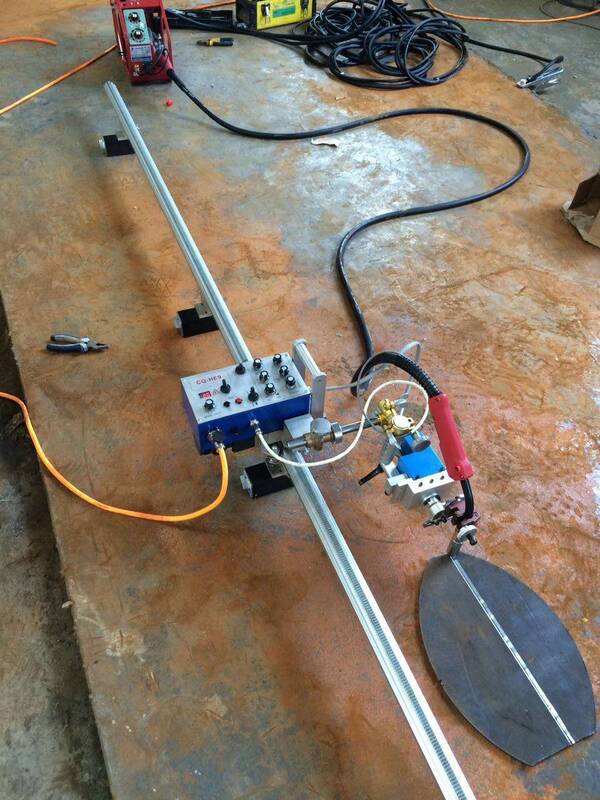

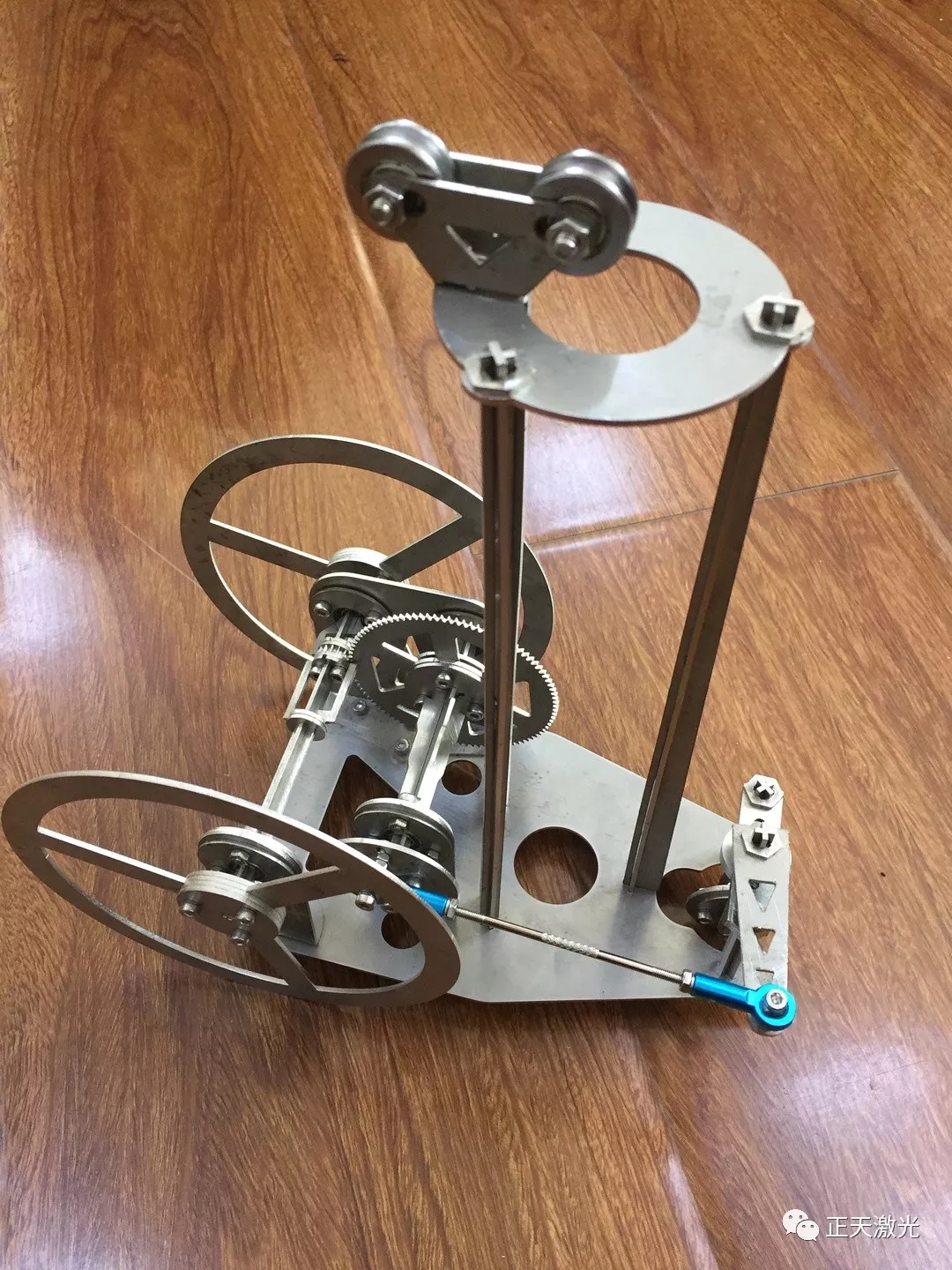

1、焊接小车结构设计:根据焊接任务的需求,设计小车的整体结构,包括车身、车轮、焊接装置等。

2、驱动系统选择:根据小车的尺寸、重量、工作环境和任务需求,选择合适的驱动方式,如电动、液压或气动等。

3、控制系统设计:设计小车的控制系统,包括控制硬件(如电机控制器、传感器等)和控制软件(如运动控制算法、路径规划等)。

4、安全性考虑:确保小车的结构、电气系统和控制系统都符合安全标准,包括过载保护、短路保护、防电击等。

设计步骤

1、需求分析:明确焊接小车的任务需求,包括工作环境、焊接材料、焊接质量等。

2、初步设计:根据需求分析结果,进行小车的初步结构设计,包括主要部件的选型。

3、方案设计:根据初步设计结果,进行详细的驱动系统和控制系统设计,包括硬件选型、软件编程等。

4、仿真测试:利用仿真软件对设计方案进行模拟测试,验证其可行性和性能。

5、实物制作:根据仿真测试结果,制作实物样机,进行实际测试。

6、优化改进:根据实物样机的测试结果,对设计方案进行优化改进。

关键技术和挑战

1、驱动系统的稳定性和效率:确保驱动系统能够提供稳定、可靠的动力,以满足小车的运动需求。

2、控制系统的精确性和实时性:确保控制系统能够精确控制小车的运动,并具备实时响应能力。

3、安全性的保障:确保小车的安全性和可靠性,避免在操作过程中发生意外事故。

4、环境适应性:确保小车能够适应不同的工作环境和气候条件。

焊接小车驱动课程设计是一个综合性项目,需要综合考虑机械、电子、自动化等多个领域的知识,通过合理的设计和优化,可以实现对焊接小车的自动化控制,提高焊接质量和效率,还需要关注安全性和环境适应性等方面的问题。

TIME

TIME